全国咨询电话:13413038771

全国咨询电话:13413038771

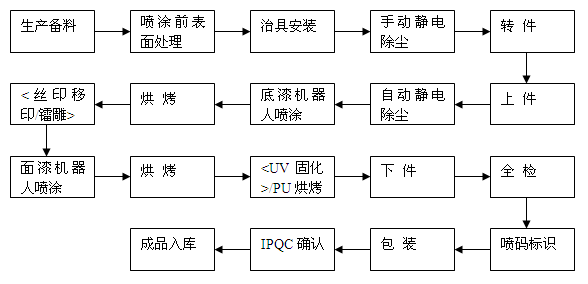

注:此流程不包括前期的打板作业流程

生产备料:

素材的领取、油漆领取与调配、治具的二次加工、各生产消耗品及劳保用品领取 ●喷涂前表面处理:

使用白电油 (或酒精)清除素材表面的油污、 灰尘等,油污与灰尘主要来自于素材注塑 时的脱模剂以

及在转运和库存过程中沾上的灰尘。 这些油污、 灰尘如果没有去除, 将会直接影响到喷 涂产品的品质。

治具安装:

治具包括二次治具(塑胶转盘)和一次治具(直接与工件相接触的那部分) 。喷涂产品 通常有两个面,

一面要求喷漆, 另一面则不能沾上油漆, 否则就判定为不良品。 一次治具除了起到固定工件 的作用外, 还起到防止油漆喷到不能沾上油漆的那些部位, 所以一次治具设计时要考虑具体 产品的外形及要求, 不同的产品要求有不同的一次治具。 二次治具主要起到连接一次治具与 流水线吊柱的作用, 它的主体部分 ---中心转盘保持不变, 而与一次治具的连接部分设计成可 拆卸,具体的排布数量和间隔视喷涂产品的尺寸大小而定。由于在喷涂过程中漆膜的涂敷, 治具都有一定的使用寿命,经过几个生产循环之后,都要求报废旧治具,更新治具。治具的 安装是指将待喷工件顺着与治具相对应的方向固定于治具上。 本工序采用流水线作业, 治具 安装时不可强力挤压,以防工件产生变形。

手动静电除尘:

待喷产品由于摩擦等作用, 可能在其表面积聚一些静电荷。 这些静电荷是吸附一些微小 尘埃的主要来

源。 手动静电除尘就是工人利用静电风枪, 在中和消除静电的同时依靠风力的作用除去尘埃, 以达到净化产品表面的作用。此工序设有一个抽风柜,以使这些去除的尘埃及时排出车间。

转件:

此工序主要起到待上线产品的转存作用,即产品在不同的传送带上转存,以提高效率。 此工序与治具

安装都用到传送带, 其中传送带的控制操作面板可以启动、 关闭传送的运行以及调节其速度, 在传送带的末尾端设有光电传感器用以感测工件的到位, 从而达到自动控制传送带的运转与 停止。

上件:

是指将转件传送带上已安装好工件的治具取下后固定于传送链条的吊柱上的过程

自动静电除尘:

为了保证涂装时工件表面的洁净度, 特添加了此道工序, 通过光电传感器来感测工件的 到位,利用静电风枪再次去除工件表面的尘埃。

底漆机器人喷涂:

机器人喷涂工序为整条自动化喷涂线的核心部分之一。一条生产线通常配置两台机器 人,分别用底、面漆的喷涂。底漆机器人、面漆机器人、自动线控制柜共同构成一自动化生 产的控制系统, 它们之间通过各种电信号进行通迅, 协调工作。 根据机器人手臂上所抓的喷 枪数目, 可分为单枪喷、 双枪喷以及三枪喷等。 机器人自动喷涂系统还包括一个自动供漆子 系统。

烘烤:

为了加速漆膜的干燥,要根据所用的油漆,设置相应的烤箱温度及烘烤时间。

丝印移印 /镭雕:

此工序为可选工序, 即根据客户对产品的具体要求而定。 主要用于在工件表面印刷或雕 刻文字和图形。

面漆机器人喷涂:

此工序的工作原理与底漆机器人喷涂相同。喷涂面漆主要是为了提高漆膜的机械强度、 耐磨性能, 此外还可以提高漆膜的光泽和颜色的丰满度, 使漆膜的装饰性更高, 同时对丝印 移印 /镭雕工序所印刷或雕刻的文字和图形起到保护作用。

烘烤:

为了加速漆膜的干燥, 要根据所用的油漆, 设置相应的烤箱温度及烘烤时间。 同时涂料 中的高分子活性基团,在加热时可以发生交联形成网络结构,从而加速漆膜的固化。

UV 固化:

在喷涂罩光面漆时, 常用到 光固化型涂料 。 用紫外线照射引发涂料聚合成膜。 成膜的效 果直接与紫外光光强、光引发剂相关。可以瞬间干燥产品,省时省电省空间,采用 UV 干燥 后使加工物达到高硬度、高光泽、耐磨擦、耐溶剂的效果。

下件:

将已喷好的产品从治具上取下, 装入吸塑盘中。 并将治具从吊柱上取入放入相应有胶框 中。

全检:

根据产品外观验收标准对已下线的产品外观进行目视检查, 区分中该批产品的良品和不 良品,

并对不良品进行标识。

喷码标识:

喷码标识是实现产品质量可追溯管理的一种有效手段。 可以通过喷码来对不同的批次的 同类产品加以区分。 如果哪一天发现某批次的产品存在品质缺陷, 我们可以通过些标识很快 地回收此批不合格产品。

包装:

可作为工序之间及车间之间产品或零件转运过程中的一种保护手段。 工序之间及车间之 间的包装通常采用吸塑盘、珍珠棉、胶框等材料和工具。

IPQC 确认:

在成品入库之前,品质部派 IPQC 对待入库的成品进行再次抽检。 抽检合格后贴上合格 标签。

成品入库:

物料员负责将经过 IPQC 确认的成品运至仓库的指定排放位置,并挂上物料卡加以标识。